Klucze udarowe dla domu i warsztatu - Kiedy będzie potrzebny i jak go wybrać?

Jakie wkrętaki wybrać ?

Śrubokręty wynaleziono 500-600 lat temu. A ich masowa produkcja rozpoczęła się w pierwszej połowie XX wieku. Niemniej jednak w tym dość krótkim czasie wkrętaki stały się niezbędne w naszym życiu. Są potrzebne przy produkcji i naprawie sprzętu, na budowie, w domu, a także w warsztacie samochodowym.

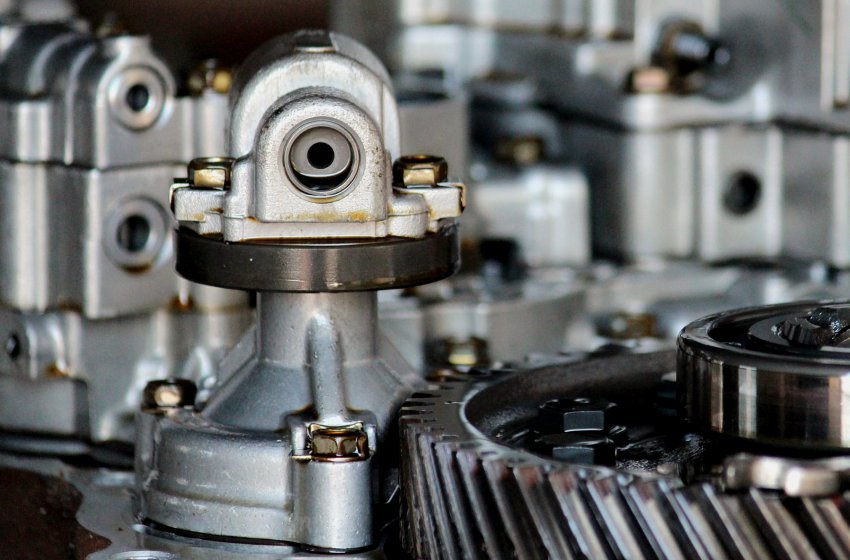

Konstrukcja

Konstrukcja śrubokrętów jest dość prosta. Jest to pręt, końcówka, uchwyt. Aby wygodnie z nimi pracować, należy zwrócić uwagę nie tylko na charakterystykę szczytówki, ale również na kształt, rozmiar i materiał rękojeści. Dzięki uchwytowi w kształcie litery T zwiększa się moment obrotowy, a tym samym zwiększa się prędkość robocza. W niektórych modelach istnieje możliwość regulacji długości dźwigni. Typ pistoletowy (w kształcie litery L) pozwala wykonywać pracę pod pewnym kątem. Te klucze są najczęściej spotykane na rynku z końcówkami sześciokątnymi. Wkrętaki z mechanizmem łamania pozwalają na wygodniejsze przekręcanie uchwytów. Jeśli chodzi o materiał, z którego wykonany jest uchwyt, to są to głównie tworzywa odporne na uderzenia oraz guma termoplastyczna. Drewniane uchwyty są obecnie niezwykle rzadkie. Istnieją również modele kombinowane, dwukomponentowe. Druga, wierzchnia warstwa może pokrywać całą powierzchnię lub występować w postaci nakładek. W większości przypadków średnica rękojeści zależy od tego, do czego przeznaczony jest śrubokręt. Im mniejsze połączenie gwintowane, tym mniejsza rękojeść śrubokręta. I odwrotnie, duże elementy złączne wymagają narzędzia z dużym uchwytem. Niektórzy producenci dodają dodatkowe elementy, które sprawiają, że korzystanie z produktów jest wygodniejsze. Na przykład otwór w górnej części rękojeści, dzięki któremu można zawiesić śrubokręt na gwoździu lub wewnętrzne wgłębienie do przechowywania zapasowych bitów.

Materiały prętów i końcówek

Wydajność i koszt narzędzia zależy bezpośrednio od gatunku stali. Wyróżnia się kilka rodzajów stali, z których tworzone są końcówki narzędzi:

• Stal węglowa. Plus - niska cena. Minus - krótka żywotność.

• Stal chromowo-wanadowa. Najpopularniejszy materiał. Jest plastyczny, ale odkształca się pod dużym obciążeniem.

• Stal chromowo-molibdenowa. Słabo wytrzymuje naprężenia skręcające, dlatego nie nadaje się do prętów śrubokrętów.

• Stal stopowa S2. Dobrze wytrzymuje obciążenia udarowe, ale ma niską plastyczność.

• Stalowy SVCM. Łączy w sobie wszystkie zalety opisanych powyżej stali. Idealny do śrubokrętów.

Pręty zabezpieczone są przed korozją specjalną powłoką. W tym celu stosuje się chrom, nikiel, cynk i niektóre inne metale pasywne. Nie tylko chronią pręty przed agresywnym środowiskiem zewnętrznym, ale także zwiększają twardość i nadają produktom piękny wygląd. Zasadniczo pręty mają okrągły przekrój. Dla wkrętaków miniaturowych przeznaczonych do pracy w ciasnych przestrzeniach długość pręta wynosi 20-22 mm, dla wkrętarek teleskopowych do 500 mm. Średnica wału zależy od oczekiwanego obciążenia narzędzia i rozmiaru końcówki.

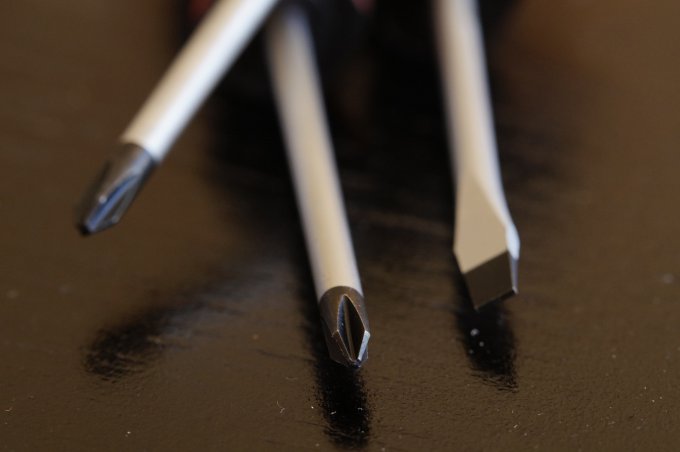

Końcówka

Końcówka śrubokręta powinna idealnie pasować, być utwardzona i namagnesowana. Jeśli końcówka nie pasuje do rowka lub nie jest wystarczająco utwardzona, jej krawędzie szybko ścierają się podczas pracy. Ciemniejsza końcówka zwykle wskazuje na dobre utwardzenie. O wiele wygodniej jest mieć do czynienia z narzędziem, którego końcówka mocno trzyma śrubę. Kształty końcówek wkrętaków zależą od konfiguracji szczelin na częściach.

• Śrubokręt krzyżakowy „samowyciskający”. PH (Phillipsa). Przekazuje znacznie większy moment obrotowy niż płaski śrubokręt.

• Wkrętak krzyżakowy Pozidrive. PZ (Pozidriv). Ma większy moment obrotowy i głębokość rowka niż wkrętak PH.

• Śrubokręt shamrock Tri-Wing.

• Śrubokręt sześciokątny HEX. Stosowany tam, gdzie wymagane jest niezawodne połączenie

• Śrubokręt gwiazdowy Torx. Stosowany w naprawie telefonów komórkowych i sprzętu AGD.